Автомобили, военные детали, детали охладителей Завод по производству твердого покрытия алюминия и анодирования

Завод по производству анодирования алюминия с твердым покрытием для автомобилей, военных деталей, деталей для охладителей:

1. Толщина анодирования больше

2. Чиллер предъявляет более высокие требования

3. Выпрямитель имеет более высокое напряжение

Разница между обычной линией анодирования алюминия и производством анодирования с твердым покрытием:

| Элемент | Обычная линия анодирования | Линия анодирования твердого покрытия |

| Толщина анодирования | макс. 25мкм | максимум 50мкм, минимум 20мкм |

| время анодирования | 1 мкм/2,6 мин | 30мкм/1 час |

| температура анодирования | 18~22 градуса | -5~5 градусов |

| тип цвета | краситель и окраска | только краситель |

Описание производственной линии анодирования твердого покрытия:

1, в основном используется для военных деталей, деталей холодильных установок, автомобильных деталей и т. д.

2, тип цвета: цвет красителя

3. Метод проектирования: ручной/полуавтоматический/автоматический

4. Толщина анодирования: 20~50 мкм

5, плотность тока: 2,5~4 А/дм2

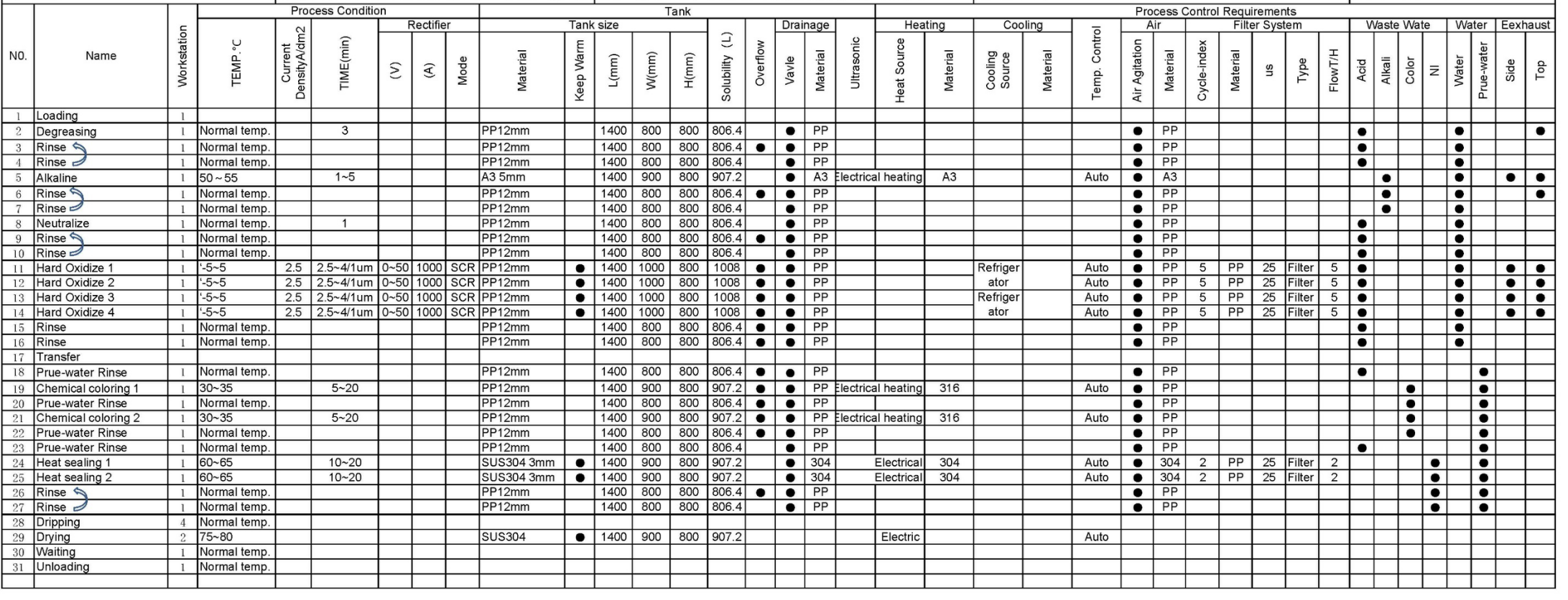

Последовательность технологического процесса линии по анодированию алюминия с твердым покрытием:

Подробности введения:

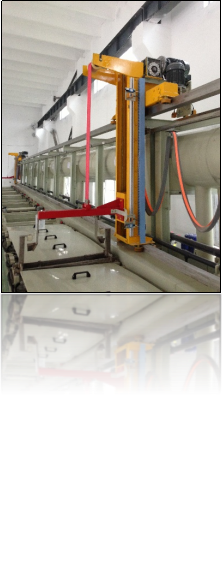

| автоматический крановый станок для мелких деталей |  |

| высокая стойка для рельсов |  |

| операционная платформа |  |

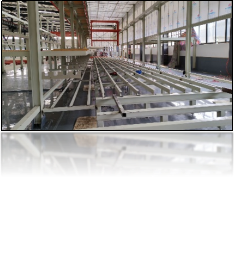

| транспортная машина внутри мастерской |  |

| ЧП фиксирующее сиденье |  |

| Устройство экранирования производственной линии |  |

| анодирующий выпрямитель |  |

| анодирование медной основы |  |

| Анодный пучок |  |

| подъемная стойка |  |

| проводящая система |  |

| Катодная пластина |  |

| ОХЛАДИТЕЛЬ |  |

| градирня |  |

| насос охлаждения |  |

| Система поддержания температуры для трубы |  |

| система фильтров |  |

| Система подогрева для герметизации резервуара |  |

| Циркуляционная труба для ванны анодирования |  |

| СУХАЯ ПЕЧЬ |  |

Что такое твердое анодирование и как оно меняется в современной промышленности?

В современной промышленной сфере термин «твердое анодирование» все чаще встречается в технических документах и новостных сообщениях. Однако многие люди все еще могут знать очень мало об этом термине. В этой статье мы рассмотрим определение, применение, преимущества и важность твердого оксидирования в промышленности, чтобы предоставить читателям исчерпывающую и практическую информацию, которая поможет им лучше понять эту технологию.

1. Что такое твердое анодирование?

Твердое окисление, также известное как твердое окисление алюминия, твердое окисление алюминия или анодирование, представляет собой технологию обработки поверхности алюминия и его сплавов. Эта технология создает твердую пленку оксида алюминия на поверхности алюминия посредством электрохимических реакций. Этот слой пленки имеет чрезвычайно высокую твердость, износостойкость и коррозионную стойкость, что позволяет алюминию сохранять превосходные эксплуатационные характеристики даже в суровых условиях.

В чем заключается принцип жесткого окисления?

Основной принцип твердого оксидирования заключается в использовании электрохимических процессов для окисления поверхности алюминиевых материалов.Конкретный процесс выглядит следующим образом:

Процесс электролиза:Погрузите алюминиевые детали в электролит, используйте ток в качестве анода и сформируйте электролитическую ячейку между анодом и катодом.

Реакция окисления:Ток проходит через электролит, вызывая реакцию окисления на поверхности алюминия, в результате чего образуется пленка оксида алюминия.

Формирование пленки:Пленка оксида алюминия образует толстую и твердую защитную пленку на поверхности алюминиевого материала. Толщина и свойства этой пленки могут регулироваться в зависимости от времени и условий обработки.

Каковы основные области применения твердого оксидирования?

Технология жесткого окисления широко используется во многих областях, и ниже приведены некоторые из основных вариантов ее применения:

Аэрокосмическая промышленность:Благодаря своей превосходной износостойкости и коррозионной стойкости алюминиевые материалы, обработанные твердым оксидированием, широко используются в таких компонентах самолетов, как корпуса двигателей и конструкции фюзеляжа.

Автомобилестроение:В автомобильной промышленности твердое оксидирование применяется для повышения износостойкости и коррозионной стойкости автомобильных деталей, улучшения общей производительности и срока службы транспортных средств.

Электронные продукты:Твердый оксидированный алюминий обычно используется в электронных изделиях для радиаторов и корпусов с целью повышения долговечности и эстетичности.

Архитектурное оформление:В строительной отрасли алюминиевые профили, обработанные твердым оксидированием, широко используются для изготовления дверных и оконных рам, а также для отделки наружных стен, поскольку они не только долговечны, но и имеют привлекательный внешний вид.

Медицинское оборудование:Технология жесткого окисления также применяется в медицинском оборудовании для обеспечения долговечности и биосовместимости.

Каковы преимущества жесткого окисления?

По сравнению с другими методами обработки поверхности, твердое оксидирование имеет много преимуществ.уникальные преимущества:

Отличная износостойкость:Твердость пленки оксида алюминия может достигать 9–10 единиц по шкале Мооса, что делает обработанный алюминий очень износостойким и пригодным для эксплуатации в условиях сильного износа.

Отличная коррозионная стойкость:Твердая оксидная пленка способна эффективно предотвращать проникновение кислорода и влаги, тем самым значительно повышая коррозионную стойкость алюминиевых материалов.

Высокая прочность:Твердая оксидная пленка не только обладает высокой твердостью, но и повышает прочность алюминия на сжатие и улучшает устойчивость конструкции.

Хорошая адгезия:Сила сцепления между твердой оксидной пленкой и алюминиевой подложкой прочная и не поддается отслаиванию, что обеспечивает стабильность при длительном использовании.

Экологичность:По сравнению с традиционными методами химической обработки, такими как хромирование, процесс жесткого окисления более экологичен и не приводит к образованию вредных отходов и газов.

Каков процесс твердооксидной обработки?

Процесс твердооксидной обработки обычно включает следующие этапы:

Предварительная обработка:включая очистку, обезжиривание и удаление оксидных слоев для обеспечения чистой и гладкой поверхности алюминиевого материала. Обычно используемые методы - кислотная и щелочная промывка.

Окислительная обработка:Погрузите очищенный алюминиевый материал в электролит, подайте электричество для реакции окисления и сформируйте пленку оксида алюминия.

Контроль толщины пленки:Толщина и качество пленки контролируются путем регулирования плотности тока, времени обработки и состава электролита.

Уплотнительная обработка:После образования оксидной пленки обычно необходимо выполнить герметизацию для улучшения коррозионной стойкости и износостойкости пленки. Обычно используемые методы герметизации включают герметизацию горячей водой и химическую герметизацию.

Постобработка:При необходимости могут выполняться и другие этапы постобработки, такие как полировка, окраска и т. д., в соответствии с конкретными требованиями к применению.

Каковы меры предосторожности при обработке жестким оксидированием?

При проведении твердой оксидационной обработки следует учитывать следующие моменты:

Выбор подходящего электролита:Состав электролита напрямую влияет на качество и эксплуатационные характеристики оксидной пленки, и соответствующую формулу электролита следует выбирать в соответствии с требованиями алюминиевого материала.

Управляющий ток и время:Плотность тока и время обработки должны точно контролироваться в соответствии с требованиями алюминиевого материала, чтобы гарантировать, что слой пленки будет равномерным и достигнет ожидаемой толщины.

Содержите заготовку в чистоте:Во время предварительной обработки убедитесь, что поверхность алюминия очищена от масла, пыли и других загрязняющих веществ, чтобы улучшить адгезию и качество оксидной пленки.

Экологические требования:В процессе очистки необходимо уделять внимание защите окружающей среды, а сброс очистных жидкостей и отходов должен соответствовать действующим экологическим нормам для снижения воздействия на окружающую среду.

Каковы будущие тенденции развития жесткого окисления?

Будущие тенденции развития включают в себя:

Техническая оптимизация:Постоянные исследования и разработки новых электролитов и процессов обработки еще больше улучшат эксплуатационные характеристики оксидных пленок и позволят удовлетворить более высокие требования к их применению.

Зелёная охрана окружающей среды:Все больше внимания будет уделяться экологически безопасным процессам обработки, таким как применение технологии обработки без использования хрома для снижения воздействия на окружающую среду.

Интеллектуальное управление:Внедрение автоматизации и интеллектуальных технологий позволит повысить точность и эффективность обработки, а также сократить трудозатраты.

Многофункциональность:Функции оксидной пленки станут более разнообразными, например, введение электропроводности, антибактериальных и других функций, что расширит сферу применения жесткого оксидирования.

Твердое окисление, как важная технология обработки поверхности, сыграло значительную роль в современной промышленности благодаря своим выдающимся характеристикам. От аэрокосмической до автомобильной промышленности, от отделки зданий до медицинского оборудования, технология твердого окисления распространена повсеместно